Caso Studio: 200 operazioni totali, 24 piani di lavoro, un arco con diametro variabile da 10 a 120 mm, 3 giorni di studio preparatorio. Difficoltà e soluzioni per la realizzazione in fresatura di un componente in materiale plastico altamente complesso destinato a sostenere tubi di diametro variabile, utilizzato in un macchinario di taglio laser per tubi.

Le esigenze del Cliente: diversificare la fornitura per un componente di precisione altamente complesso

Il nostro Cliente è una multinazionale leader nella produzione di sistemi di taglio laser per tubi, barre e profilati. In particolare, collaboriamo con la divisione del Gruppo specializzata nella tecnologia di taglio tubi, per i cui impianti produciamo diversi componenti meccanici in materiali plastici, alluminio e acciaio.

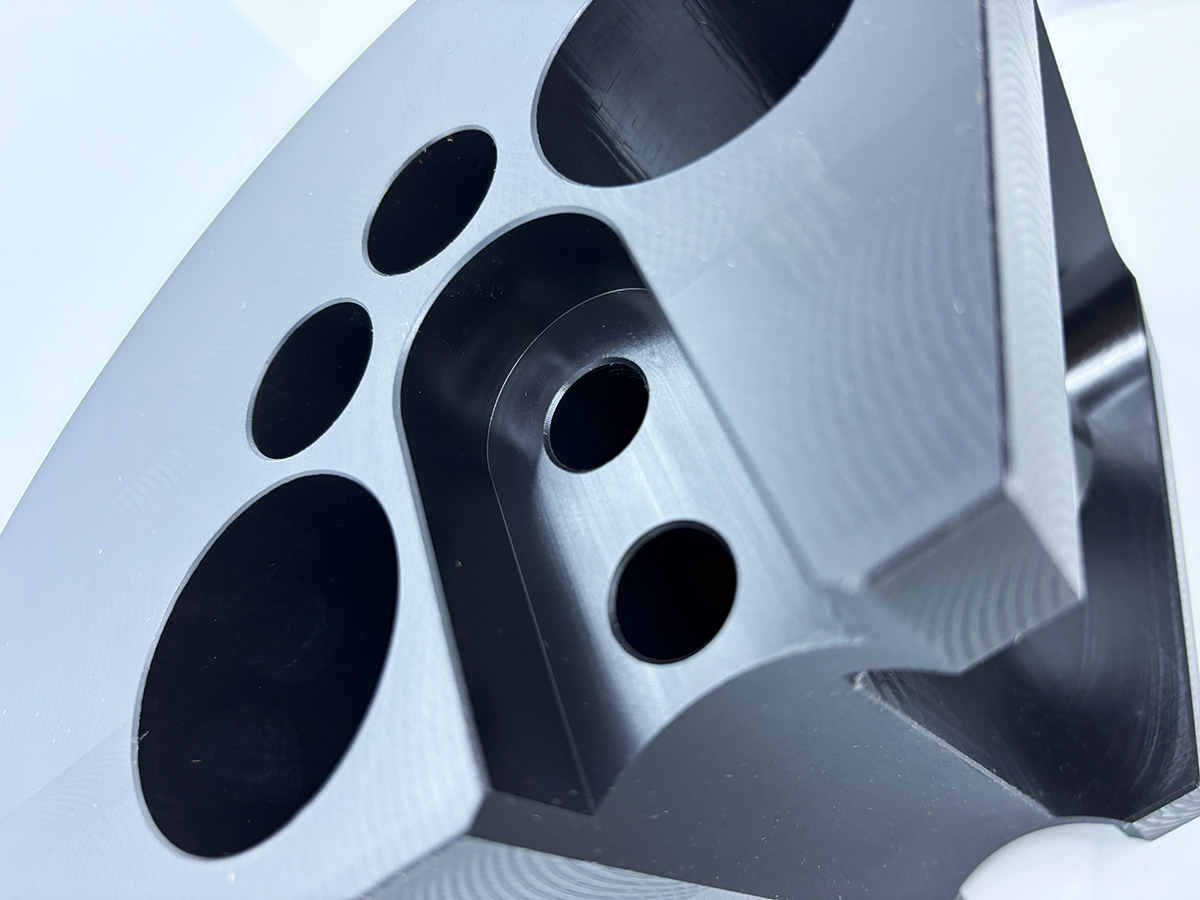

Il Cliente aveva l’esigenza di identificare un nuovo fornitore in grado di produrre un componente altamente complesso, indispensabile per la realizzazione dei propri impianti lasertube: una sagoma universale in materiale plastico nero Ertalon PA6 in grado di sostenere tubi di diametro variabile da 12 a 120 mm.

Si tratta di un pezzo multifaccia caratterizzato da un arco il cui diametro cambia ogni 5°, il che rende particolarmente complessa non solo la realizzazione, ma in particolare lo studio preparatorio.

Lo studio preparatorio della sagoma universale: complessità e soluzioni

Il Cliente ci ha inizialmente sottoposto un campione della sagoma universale, la cui realizzazione (nel rispetto di margini di tolleranza minimi) si è rivelata da subito particolarmente complessa, a partire dallo studio preparatorio, che ha richiesto 3 giorni di analisi.

Per arrivare al componente finito sono necessarie circa 200 operazioni totali, di cui alcune altamente complesse.

Prima di preoccuparci di questo, tuttavia, è stato necessario pianificare le operazioni iniziali per ottenere la base da lavorare, partendo da tondi in resina di 330 mm di diametro.

Le dimensioni dei tondi rappresentavano di per sé una complessità, data anche la necessità di intervenire in profondità, dunque con utensili appositamente selezionati. Si è deciso di ricavare dai tondi di Ertalon delle mezzelune, che rappresentano il pezzo base da lavorare.

Individuata la soluzione, il nostro studio preparatorio si è focalizzato prevalentemente sulle fasi di presa, con gli obiettivi di:

- ridurre al minimo il numero di prese

- assicurare la stabilità del pezzo durante le lavorazioni.

Trattandosi di un pezzo multifaccia lavorato su tutte e 6 le facce, risultava impossibile eseguire tutte le operazioni di fresatura con una singola presa.

Il rischio da scongiurare nel caso di componenti multifaccia, che richiedono un cambio continuo dell’angolo di lavorazione, e con questo grado di complessità della lavorazione, è quello di dover effettuare numerosi interventi manuali per spostare i pezzi in fase di lavorazione, che rischiano di ridurre il grado di precisione e di allungare i tempi di produzione.

In questo caso, siamo riusciti a ridurre a tre il numero di prese per le lavorazioni di fresatura.

Dall’altro lato, era necessario studiare le fasi di presa in modo che fossero efficaci nel tenere fermo il pezzo durante la fresatura: soprattutto in fase avanzata di lavorazione, il pezzo è estremamente scavato ed è dunque complesso mantenerlo stabile, dato anche il rischio di rottura dei materiali plastici sottili a causa delle vibrazioni.

La faccia più complessa da lavorare era chiaramente quella su cui andava realizzata la scanalatura: l’esigenza di ricavare un arco il cui diametro cambia ogni 5° per passare da un minimo di 10 ad un massimo di 120 mm ha reso necessario creare 24 diversi piani di lavoro, impostando quindi 24 diverse posizioni della fresa per poter lavorare il componente con il minor numero di prese possibile.

Sei alla ricerca di un partner preciso

per le realizzazioni di particolari

meccanici complessi?

Mettici alla prova: raccontaci le tue esigenze

e il nostro ufficio tecnico ti ricontatterà

nel minor tempo possibile.

Meno prese, maggior precisione: la fresatura e le altre fasi di lavorazione

Il componente è stato realizzato in fresatura.

Per ottenere la sagoma universale finita, abbiamo eseguito le seguenti fasi di lavorazione:

- Taglio dei tondi di materiale plastico nero Ertalon PA6, per ricavarne le mezzelune che rappresentano il pezzo base da lavorare.

- Tre fasi di fresatura in totale per realizzare le lavorazioni su tutte e 6 le facce del componente, di cui una con arco di diametro crescente e le altre rifinite con fori e scanalature.

- Controllo dimensionale finale nella nostra sala metrologica interna.

Lavorare materiale plastico, una sfida a 360°

Il materiale da lavorare, l'Ertalon PA6, ha messo sul piatto alcune ulteriori complessità, sia in fase preparatoria che durante le lavorazioni.

Scouting dei tondi con minor spreco di materiale

Quando ci è stata affidata la prima fornitura della sagome universale, i tondi di Ertalon nero PA6 si sono rivelati particolarmente difficili da reperire. Per questo ci siamo mossi ordinando grandi quantità di materiale in anticipo.

In seguito, è iniziata una fase di scouting volta ad identificare i tondi delle dimensioni più adatte al pezzo da produrre, al fine di ridurre al minimo gli scarti. Attualmente, da ogni tondo di Ertalon vengono ricavati 6 pezzi, che diventano poi 12 mezzelune.

Scelta di utensileria adatta a lavorare resine e materiali plastici in profondità

Le dimensioni di partenza dei tondi, l’esigenza di lavorare in profondità e la tipologia di materiale hanno reso necessaria una particolare attenzione alla scelta degli utensili da utilizzare: i materiali plastici, così come le resine, infatti sono instabili, e per quanto sia comunemente diffusa la credenza che si tratti di materiali meno complessi da trattare, non è così.

Per lavorare i materiali plastici sono necessari utensili estremamente taglienti e che non scaldano eccessivamente.

Infine, ottenere un livello di rugosità superficiale soddisfacente sul piano estetico è talvolta complesso nei componenti in resina e materiale plastico: un’ulteriore difficoltà che siamo riusciti a superare.

Sagome universali: non le facciamo tutti allo stesso modo

La complessità della fase preparatoria è dovuta al fatto che esistono diversi modi di approcciarsi ad un componente complesso come quello sopra descritto, di arrivare dal disegno alla programmazione della produzione e della macchina.

Un piccolo aneddoto a dimostrarlo: poco dopo la prima produzione, il Cliente ci ha reso per ulteriori analisi una partita di sagome universali che presentava dei problemi di tolleranze.

Ci siamo presto resi conto però che queste sagome non erano uscite dalla nostra officina meccanica di precisione. Come? Perché presentavano un foro di servizio in più rispetto a quelle da noi realizzate, prova di una diversa modalità di organizzazione delle prese.

Da allora, personalizziamo con il numero di ordine di produzione le sagome prodotte in AR Costruzioni, così da essere immediatamente distinguibili.